Trong ngành sản xuất hiện nay, hệ thống MES (Manufacturing Execution System) đã nổi lên như một công cụ không thể thiếu để tối ưu hóa hiệu suất sản xuất. MES không chỉ đơn thuần là một phần mềm quản lý sản xuất, mà còn là trung tâm của việc tổ chức, giám sát và điều chỉnh các quy trình sản xuất.

Trong bài viết này, chúng ta sẽ cùng tìm hiểu sâu hơn về vai trò quan trọng của hệ thống MES trong việc nâng cao hiệu quả sản xuất, và cách nó đóng vai trò quan trọng trong việc đáp ứng các thách thức và tận dụng các cơ hội trong ngành sản xuất hiện đại.

Xem thêm: Dây chuyền sản xuất và Bật mí cách tăng 200% năng suất 2024

Mục lục

- 1 Hệ thống MES là gì?

- 2 Các chức năng của hệ thống MES

- 3 Lợi ích của hệ thống MES đối với doanh nghiệp sản xuất

- 3.1 Đảm bảo sản xuất tối ưu và liên tục với các kế hoạch thống nhất, rõ ràng và nhất quán

- 3.2 Tối ưu năng lực máy móc và các nguồn lực sản xuất thông qua các quy trình được số hóa, dữ liệu máy móc và dữ liệu sản xuất

- 3.3 Tăng khả năng phối hợp và cải tiến các quy trình với mục tiêu loại bỏ rủi ro trong phối hợp liên bộ phận và loại bỏ thời gian chết

- 3.4 Nâng cao chất lượng sản phẩm và nguồn dữ liệu với việc thu thập, phân tích dữ liệu và đưa ra các dự báo nhằm phát hiện sớm các nguy cơ

- 4 Cách thức hoạt động của hệ thống MES

- 5 Ứng dụng MES cho doanh nghiệp

- 6 Phân biệt phần mềm MES và phần mềm ERP trong doanh nghiệp

- 7 Doanh nghiệp thường gặp vấn đề gì khi triển khai MES

Hệ thống MES là gì?

MES, viết tắt của Manufacturing Execution System (hệ thống điều hành sản xuất), là một phần mềm đóng vai trò quan trọng trong việc quản lý các hoạt động sản xuất. Nó không chỉ cung cấp các công cụ quản trị sản xuất và phân phối công việc, mà còn chức năng thu thập dữ liệu về quy trình sản xuất, năng suất và quản lý nguyên liệu.

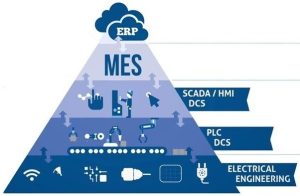

Đặc biệt, MES hoạt động như một cầu nối giữa các hệ thống quản lý nguồn lực doanh nghiệp (ERP) và hệ thống giám sát điều khiển và thu thập dữ liệu (SCADA), đồng thời cung cấp thông tin chi tiết và thời gian thực về tình trạng hoạt động của nhà máy. Nhờ vào MES, các quản lý có thể nhanh chóng và chính xác đưa ra quyết định để tối ưu hóa quá trình sản xuất.

Xem thêm: Cải tiến sản xuất gia tăng chất lượng sản phẩm trong 2024

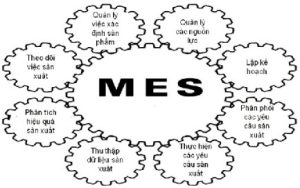

Các chức năng của hệ thống MES

Một hệ thống MES tiêu chuẩn phải cung cấp đầy đủ 11 chức năng cốt lõi (theo mô hình của MESA), được nhóm thành 4 nhóm chức năng chính bao gồm: Quản lý hoạt động sản xuất, quản lý các nguồn lực trong sản xuất, quản lý máy móc thiết bị và các thông tin về sản phẩm.

Quản lý hoạt động sản xuất

Cung cấp chức năng lập kế hoạch thực thi sản xuất và điều động nguồn lực để triển khai kế hoạch. Mục tiêu là đảm bảo dữ liệu sản xuất chính xác, nhất quán và cập nhật, từ đó nâng cao năng suất và loại trừ rủi ro do thiếu thông tin hoặc sự không nhất quán ở các bộ phận, khâu sản xuất.

Quản lý các nguồn lực sản xuất

Bao gồm chức năng xác định và theo dõi trạng thái của các nguồn lực trong nhà máy và cách chúng được sử dụng trong quá trình sản xuất, bao gồm nguyên vật liệu, sản phẩm bán thành phẩm và nguồn nhân lực.

Xem thêm: Quản lý sản xuất là gì? Mô tả công việc và Giải pháp 2024

Quản lý thông tin về sản phẩm

Cho phép theo dõi thông tin sản phẩm và liên kết giữa các sản phẩm, cung cấp các công cụ để quản lý chất lượng sản phẩm. Đối với quản lý chất lượng sản phẩm, có thể tích hợp vào hệ thống MES hoặc sử dụng một giải pháp độc lập.

Quản lý máy móc thiết bị

Cho phép phân tích hiệu suất tổng thể (OEE) của máy móc, xây dựng kế hoạch bảo trì để giảm thời gian ngừng hoạt động và gián đoạn sản xuất, cũng như thu thập dữ liệu từ máy móc và hoạt động sản xuất.

Ra lệnh sản xuất

Chức năng ra lệnh sản xuất bao gồm một loạt các nhiệm vụ quan trọng. Đầu tiên là xác định hoặc phân bổ các lô cho các lệnh sản xuất, đảm bảo sự hiệu quả trong quản lý nguồn lực và thời gian. Tiếp theo, chức năng này liên quan đến việc quyết định hoặc phân chia thời gian sản xuất cho các lệnh, giúp tối ưu hóa quy trình sản xuất.

Sau đó, các lệnh sản xuất đã sẵn sàng được chuyển tới các trung tâm hoặc dây chuyền sản xuất để thực hiện. Cuối cùng, chức năng này còn bao gồm việc điều chỉnh khi có sự cố xảy ra ngoài kế hoạch, đảm bảo rằng sản xuất diễn ra một cách trơn tru và hiệu quả.

Quản lí thiết bị sản xuất

Hệ thống MES được thiết kế để theo dõi và cảnh báo về các thiết bị cần thực hiện bảo dưỡng cùng với thời gian đề xuất. Ngoài ra, hệ thống cũng có khả năng cung cấp thông tin chi tiết về tình trạng hoạt động của các thiết bị. Bằng cách kết hợp thông tin từ hệ thống quản lý chất lượng sản phẩm, nó có thể tạo ra các báo cáo liên quan giữa chất lượng sản phẩm và tình trạng của thiết bị, giúp cải thiện quy trình sản xuất và đảm bảo chất lượng sản phẩm.

Quản lí truy suất nguồn gốc

Hệ thống MES có khả năng mã hóa thông tin sản phẩm thành định dạng QR code hoặc Barcode. Điều này cho phép người dùng dễ dàng truy xuất thông tin về nguồn gốc sản phẩm, nhà cung cấp và các thông tin khác chỉ qua một vài thao tác.

Xem thêm: Phần mềm tính giá thành sản phẩm: Hội nhập công nghệ 2024

Lợi ích của hệ thống MES đối với doanh nghiệp sản xuất

Trong tổng số vốn đầu tư để tối ưu hóa các quy trình sản xuất trên toàn cầu, khoảng 21% – 25% được dành cho MES, trong khi số tiền đầu tư vào ERP chiếm khoảng 17% – 19%. Nếu thiếu MES, hệ thống ERP cũng không thể hoạt động hiệu quả do dữ liệu không được cung cấp tức thì và không cụ thể. Điều này chứng tỏ MES đáng tin cậy và mang lại nhiều lợi ích thực tế.

Đảm bảo sản xuất tối ưu và liên tục với các kế hoạch thống nhất, rõ ràng và nhất quán

Việc đảm bảo sản xuất liền mạch và liên tục bằng các kế hoạch thống nhất, rõ ràng và nhất quán bao gồm việc dàn dựng một bản giao hưởng vận hành xuất sắc. Nâng cao hiệu suất và hiệu quả trong việc lập kế hoạch thông qua các quy trình hài hòa, điều phối và giám sát sản xuất một cách liền mạch, đồng thời giảm thời gian và thời gian ngừng sản xuất thông qua lập kế hoạch tỉ mỉ là chìa kháo để tối ưu hóa sản xuất.

Tối ưu năng lực máy móc và các nguồn lực sản xuất thông qua các quy trình được số hóa, dữ liệu máy móc và dữ liệu sản xuất

Giảm thời gian làm việc và xử lý giấy tờ thủ công, đồng thời tăng cường hiệu quả của việc trao đổi thông tin. Tối ưu hóa hiệu suất vận hành của máy móc và tối ưu hóa sử dụng nguồn lực bằng cách xử lý và phân tích dữ liệu, bao gồm quản lý lao động, năng lượng, và yêu cầu thay đổi về vận hành thiết bị. Đồng thời, tăng khả năng đáp ứng các yêu cầu về thời gian bằng cách ưu tiên các công việc một cách linh hoạt và hiệu quả.

Xem thêm: Khám phá 8 tiêu chí lựa chọn hệ thống ERP trong sản xuất

Tăng khả năng phối hợp và cải tiến các quy trình với mục tiêu loại bỏ rủi ro trong phối hợp liên bộ phận và loại bỏ thời gian chết

Tăng cường sự phối hợp nội bộ thông qua khả năng hiển thị trạng thái công việc theo thời gian thực, đồng thời giảm các rủi ro vận hành bằng cách truyền đạt kịp thời các chỉ dẫn yêu cầu công việc. Đảm bảo tuân thủ các tiêu chuẩn quy định với hồ sơ sản xuất và phát hiện và giải quyết các điểm tắc nghẽn một cách nhanh chóng thông qua phân tích hiệu suất quy trình.

Nâng cao chất lượng sản phẩm và nguồn dữ liệu với việc thu thập, phân tích dữ liệu và đưa ra các dự báo nhằm phát hiện sớm các nguy cơ

Kiểm soát Quá trình Thống kê (SPC) đóng vai trò quan trọng trong việc giúp doanh nghiệp sản xuất nâng cao chất lượng sản phẩm, giảm thiểu rủi ro và tối ưu hóa hiệu quả hoạt động. Nhờ SPC, doanh nghiệp có thể:

Xác định nguyên nhân gốc rễ của các vấn đề chất lượng thông qua việc theo dõi sự biến động của quy trình sản xuất theo thời gian, từ đó đưa ra giải pháp hiệu quả và ngăn ngừa vấn đề tái diễn.

Cảnh báo sớm và giảm thiểu rủi ro bằng cách thiết lập các giới hạn kiểm soát cho các biến chất quan trọng. Khi có dấu hiệu bất thường, hệ thống sẽ cảnh báo để doanh nghiệp can thiệp kịp thời, tránh sản phẩm lỗi.

Lưu trữ và tạo nguồn dữ liệu chi tiết, nhất quán, giúp theo dõi xu hướng, xác định cơ hội cải tiến và đưa ra quyết định sáng suốt dựa trên dữ liệu.

SPC mang lại nhiều lợi ích thiết thực như: nâng cao chất lượng sản phẩm, giảm chi phí sản xuất, tăng năng suất lao động, thúc đẩy sự hài lòng của khách hàng và củng cố khả năng cạnh tranh. Doanh nghiệp nên áp dụng SPC để đảm bảo sản phẩm đáp ứng nhu cầu thị trường và đạt được thành công lâu dài.

Xem thêm: Lợi thế cạnh tranh từ việc hoạch định nguồn lực sản xuất

Cách thức hoạt động của hệ thống MES

Thu thập dữ liệu từ các thiết bị và cảm biến trên dây chuyền sản xuất: MES thu thập dữ liệu từ các thiết bị và cảm biến trên dây chuyền sản xuất, bao gồm thông tin về vận hành của máy móc, dòng sản phẩm, thông số kỹ thuật, và các thông tin liên quan khác.

Phân tích dữ liệu và đưa ra thông tin chi tiết về tình trạng sản xuất: Dữ liệu thu thập được được phân tích để đưa ra thông tin chi tiết về tình trạng sản xuất, bao gồm hiệu suất hoạt động của máy móc, thời gian chờ đợi, tỷ lệ sản phẩm lỗi, và các chỉ số quan trọng khác.

Quản lý các hoạt động sản xuất theo thời gian thực: MES quản lý các hoạt động sản xuất theo thời gian thực bằng cách theo dõi và điều chỉnh các quy trình sản xuất. Nó có thể tự động hoặc yêu cầu can thiệp từ con người tùy thuộc vào tình huống cụ thể.

Cung cấp báo cáo và phân tích dữ liệu để hỗ trợ ra quyết định: Hệ thống MES cung cấp báo cáo và phân tích dữ liệu để hỗ trợ ra quyết định cho các nhà quản lý sản xuất. Điều này giúp họ hiểu rõ hơn về hiệu suất và chất lượng sản xuất, từ đó có thể đưa ra các biện pháp cải tiến và quyết định chiến lược.

Xem thêm: TOP 5 Phần mềm quản lý sản xuất tốt nhất 2024

Ứng dụng MES cho doanh nghiệp

Để thành công trong việc triển khai MES và đảm bảo khả năng mở rộng và nâng cấp lâu dài, doanh nghiệp cần chọn một nhà cung cấp giải pháp đáng tin cậy, có kinh nghiệm và tầm nhìn kinh doanh rõ ràng.

Bảo mật thông tin trong hệ thống MES là yếu tố quan trọng, cần có khả năng tạo ra một vòng khép kín để tránh rò rỉ dữ liệu không mong muốn và đảm bảo khả năng truy xuất và lưu trữ lịch sử để kiểm soát dữ liệu và hạn chế rủi ro hệ thống mang lại. Thiết kế giao diện người dùng phải thân thiện và linh hoạt, phù hợp với người sử dụng của doanh nghiệp.

Việc mở rộng hệ thống MES cũng rất quan trọng để đáp ứng nhu cầu phát triển của doanh nghiệp, cần hỗ trợ tích hợp với các ứng dụng và cảm biến, cũng như tích hợp hoàn toàn với hệ thống ERP quản lý nguồn lực của doanh nghiệp. Cuối cùng, việc lên kế hoạch triển khai hệ thống MES cho các nhà máy cũng là bước quan trọng để đảm bảo sự thành công trong việc áp dụng công nghệ này.

Xem thêm: Nhận diện 7 loại lãng phí trong sản xuất và Hướng giải quyết

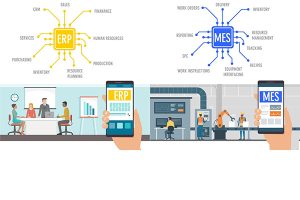

Phân biệt phần mềm MES và phần mềm ERP trong doanh nghiệp

MES và ERP là hai hệ thống phổ biến trong quản lý và vận hành doanh nghiệp, nhưng chúng có những đặc điểm khác biệt cần được nhận biết rõ ràng để có thể lựa chọn phù hợp với yêu cầu của doanh nghiệp.

Phạm vi áp dụng:

MES tập trung vào quá trình sản xuất của doanh nghiệp, giúp theo dõi, giám sát và thu thập dữ liệu chính xác về quá trình sản xuất. Nó không có khả năng mở rộng để áp dụng trong các lĩnh vực không liên quan đến sản xuất như quản lý tài chính hoặc chăm sóc khách hàng.

ERP có thể hỗ trợ trong nhiều lĩnh vực hơn bằng cách quản lý tài nguyên trên toàn bộ doanh nghiệp. Nó kết nối các hoạt động sản xuất với tổ chức và cung cấp nhiều lợi ích như cải thiện dịch vụ khách hàng và tăng cường lợi nhuận.

Thời điểm và hoàn cảnh ứng dụng:

MES là lựa chọn phù hợp khi doanh nghiệp tập trung chủ yếu vào sản xuất liên tục với số lượng lớn và cần theo dõi và kiểm tra quá trình sản xuất một cách chặt chẽ.

ERP nên được áp dụng khi doanh nghiệp có nhiều chi nhánh hoặc phân xưởng chung một quy trình sản xuất và cần quản lý thông tin dữ liệu đồng bộ và kết nối chặt chẽ.

Tóm lại, MES là hỗ trợ cho ERP trong quản lý sản xuất. Hai hệ thống này có thể được tích hợp để tạo nên một hệ thống thông tin khép kín, cung cấp dữ liệu đầy đủ để nhà quản trị thực thi chiến lược sản xuất và vận hành hiệu quả hơn.

Xem thêm: Phần mềm ERP chuyên biệt: Định hướng công nghệ 2024

Doanh nghiệp thường gặp vấn đề gì khi triển khai MES

Tùy chỉnh hệ thống MES: Có thể phức tạp và tốn kém Hệ thống thực thi sản xuất MES thường là các hệ thống cứng nhắc, với tính năng hạn chế và kiến trúc rõ ràng. Trừ khi bạn đang triển khai một hệ thống MES được xây dựng tùy chỉnh, việc điều chỉnh một giải pháp có sẵn có thể phức tạp và tốn kém. Việc tùy chỉnh MES dựa trên các công cụ MES có thể làm tăng chi phí cấp phép dịch vụ, thường lên đến 1:3.

Triển khai MES mất thời gian: Vì MES là một hệ thống toàn diện và liên quan đến nhiều bên, việc triển khai thường là một quá trình lâu dài cần sự cân nhắc kỹ lưỡng. Thậm chí những nhà sản xuất nhanh nhất cũng cần mất hàng tháng để phân tích nhu cầu, đánh giá nhà cung cấp, và triển khai MES vào hoạt động sản xuất.

Thay đổi MES khi nhu cầu thay đổi khó khăn: MES có thể làm chậm tốc độ cải tiến do kiến trúc cứng nhắc của nó, đặc biệt khi phải điều chỉnh để phù hợp với các quy trình mới. Điều này có thể khiến MES không thể đáp ứng nhanh chóng với nhu cầu sản xuất mới.

Cần thay đổi quy trình làm việc để phù hợp với MES: Do tính cứng nhắc của MES, việc điều chỉnh quy trình làm việc của bạn để phù hợp với MES thường dễ dàng hơn là thay đổi MES để phù hợp với yêu cầu của bạn. Việc này có thể gây ra chi phí lớn và làm tăng chi phí dài hạn của hệ thống MES.

MES không đồng bộ với tốc độ phát triển công nghệ: MES thường tỏ ra tụt hậu so với các công nghệ mới như IoT và điện toán đám mây. Điều này làm giảm khả năng tích hợp của MES với các công nghệ mới này và làm tăng khả năng tụt hậu của MES so với các giải pháp khác.

Xem thêm: Chìa khóa thành công : 7 tiêu chuẩn KPI trong sản xuất

Hãy thường xuyên theo dõi OMEGA.ERP để cập nhật thêm các kiến thức mới cũng như thông tin về phần mềm ERP. Bên cạnh đó, bạn cũng có thể xem những thông báo mới tại Fanpage OMEGA.ERP cũng như liên hệ với chúng tôi qua Hotline: 028 3512 8448 để được tư vấn giải pháp ERP tối ưu cho bạn cũng như những ưu đãi hấp dẫn.

Tác giả,

Nguyễn Văn Nhân

Giám đốc Công ty TNHH Công nghệ và Giải pháp OMEGA.ERP