Lãng phí trong quá trình sản xuất là một thách thức đối mặt không tránh khỏi trong các hoạt động của doanh nghiệp sản xuất ngày nay. Theo thống kê của tạp chí Forbes, mức lãng phí trung bình hàng năm của ngành sản xuất trên toàn thế giới đạt đến con số 8.000 tỷ USD.

Tình trạng này tác động trực tiếp đến hiệu suất kinh doanh của các doanh nghiệp, gây mất mát một khoản tiền đáng kể nếu không được kiểm soát và loại bỏ một cách hợp lý. Như vậy thì những dạng lãng phí phổ biến nhất hiện nay trong sản xuất là gì và làm thế nào chúng ta có thể loại bỏ chúng để tối ưu hóa chi phí cho doanh nghiệp? Hãy cùng OMEGA.ERP tìm hiểu thông qua bài viết dưới đây.

Xem thêm: Mô hình 7S là gì? Ứng dụng của mô hình 7S cho doanh nghiệp

Mục lục

- 1 Lãng phí trong sãn xuất là gì?

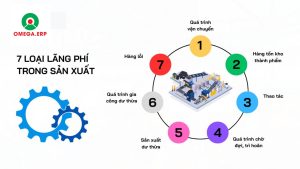

- 2 7 loại lãng phí trong sãn xuất phổ biến hiện nay và Giải pháp

- 2.1 Lãng phí trong quá trình vận chuyển

- 2.2 Giải pháp loại bỏ lãng phí trong quá trình vận chuyển:

- 2.3 Lãng phí tồn kho thành phẩm

- 2.4 Giải pháp tình trạng lãng phí hàng tồn kho:

- 2.5 Lãng phí trong thao tác sản xuất

- 2.6 Giải pháp tình trạng lãng phí do thao tác:

- 2.7 Lãng phí trong quá trình trì hoãn, chờ đợi

- 2.8 Giải pháp loại bỏ lãng phí trong thời gian chờ đợi, trì hoãn:

- 2.9 Lãng phí trong do sản xuất dư thừa

- 2.10 Giải pháp để loại bỏ lãng phí do sản xuất dư thừa:

- 2.11 Lãng phí trong do hàng lỗi

- 2.12 Giải pháp loại bỏ lãng phí do hàng lỗi:

- 2.13 Lãng phí trong do quá trình gia công dư thừa

- 2.14 Giải pháp loại bỏ lãng phí do quá trình gia công dư thừa:

- 3 Doanh nghiệp được lợi gì khi loại bỏ lãng phí trong sản xuất

- 4 Phần mềm quản lý sản xuất OMEGA.MM – Giải pháp điều hành sản xuất toàn diện

Lãng phí trong sãn xuất là gì?

Muda là gì? – Quan điểm về sự lãng phí

“Muda” là một thuật ngữ tiếng Nhật được sử dụng trong triết lý Lean Manufacturing để chỉ những hoạt động hoặc yếu tố không đóng góp vào giá trị thực của sản phẩm hoặc dịch vụ cuối cùng, thường được hiểu là lãng phí. Trong ngữ cảnh sản xuất, “Muda” có thể bao gồm nhiều loại lãng phí như sự chờ đợi, vận chuyển không cần thiết, sự chậm trễ, quá trình sản xuất không hiệu quả, và các khía cạnh khác của công việc không tạo ra giá trị.

Mục tiêu của triết lý Lean là loại bỏ hoặc giảm thiểu “Muda” để tối ưu hóa quá trình sản xuất và cung ứng. Từ quan điểm của khách hàng, công việc tạo ra gia tăng giá trị là các hoạt động tạo ra hàng hóa hoặc cung cấp dịch vụ mà khách hàng sẵn sàng đầu tư trả tiền; “Muda” là bất kì hạn chế hoặc trở ngại nào khiến lãng phí xảy ra

Lãng phí trong sản xuất

Lãng phí trong sản xuất là những hoạt động, quy trình hoặc nguồn tài nguyên không đóng góp vào giá trị cho doanh nghiệp. Đây là một khái niệm quan trọng trong quản lý sản xuất và quản lý chất lượng, nhằm mục tiêu xác định, giảm thiểu và loại bỏ các hoạt động không cần thiết, không mang lại giá trị thực cho sản phẩm hoặc dịch vụ.

Lãng phí có thể xuất hiện trong nhiều khía cạnh của quá trình sản xuất, bao gồm thời gian chờ đợi, vận chuyển không cần thiết, quá trình sản xuất không hiệu quả, và các yếu tố khác gây lỗ. Mục tiêu là tối ưu hóa quá trình sản xuất bằng cách giảm thiểu hoặc loại bỏ lãng phí, từ đó tăng cường hiệu suất và lợi nhuận của doanh nghiệp.

Xem thêm : TOP 5 Phần mềm quản lý sản xuất tốt nhất cho doanh nghiệp

7 loại lãng phí trong sãn xuất phổ biến hiện nay và Giải pháp

Lãng phí trong quá trình vận chuyển

Lãng phí trong quá trình vận chuyển xuất hiện khi có sự mất mát, hư hỏng hoặc trục trặc trong quá trình chuyển động sản phẩm, hàng hóa từ nơi sản xuất đến điểm tiêu thụ. Nguyên nhân của loại lãng phí này trong sản xuất bao gồm đóng gói không đảm bảo độ chắc chắn, quá trình xếp dỡ không cẩn thận, quy trình quản lý chuỗi cung ứng không hiệu quả trong việc theo dõi hàng hóa, hoặc các vấn đề liên quan đến vận chuyển như gặp phải giao thông tắc nghẽn.

Giải pháp loại bỏ lãng phí trong quá trình vận chuyển:

- Tối ưu hóa quy trình đóng gói: Để đảm bảo an toàn và khả năng bảo vệ sản phẩm trong quá trình vận chuyển, doanh nghiệp cần thiết kế quy trình đóng gói sao cho nó an toàn, thực hiện đúng cách và sử dụng vật liệu có khả năng chắc chắn, bảo vệ hàng hoá hiệu quả.

- Cải thiện quy trình xếp dỡ: Để tránh va đập, hư hỏng và mất mát trong quá trình vận chuyển, cần cải thiện quy trình xếp dỡ hàng hóa. Nhân viên nên được đào tạo đầy đủ kỹ năng và cẩn thận trong việc xếp dỡ để đảm bảo hiệu suất và an toàn.

- Sử dụng công nghệ theo dõi vận chuyển: Áp dụng các giải pháp công nghệ như mã vạch hoặc phần mềm quản lý sản xuất để theo dõi và quản lý quá trình vận chuyển. Công nghệ này giúp tối ưu hóa quá trình và giảm thiểu lãng phí.

- Cải tiến hệ thống quản lý: Xây dựng hệ thống quản lý vận chuyển đáng tin cậy, thiết lập quy trình, quy định và tiêu chuẩn rõ ràng để quản lý vận chuyển hiệu quả. Đánh giá và theo dõi hiệu suất vận chuyển thường xuyên giúp phát hiện và giải quyết vấn đề nhanh chóng.

Xem thêm: Vòng quay hàng tồn kho là gì? Phương pháp tính tối ưu 2024

Lãng phí tồn kho thành phẩm

Lãng phí do hàng tồn kho thành phẩm xuất phát từ việc lưu trữ nguyên vật liệu và sản phẩm thành phẩm ở mức cao hơn cần thiết. Khi tồn kho đạt mức quá lớn, doanh nghiệp phải chịu nhiều chi phí, bao gồm chi phí cho diện tích lưu trữ, nguồn nhân công, chi phí bảo quản, và chi phí vận chuyển. Hơn nữa, có nguy cơ hàng hóa bị hư hỏng nếu được lưu trữ trong khoảng thời gian dài mà không được xử lý.

Giải pháp tình trạng lãng phí hàng tồn kho:

- Tối ưu hóa quy trình đặt hàng và cung ứng: Đánh giá và cải thiện quy trình đặt hàng và cung ứng để đảm bảo rằng việc đặt hàng phản ánh đúng nhu cầu thực tế của khách hàng, giảm thiểu thiếu sót và trễ hẹn, từ đó tránh tình trạng lưu trữ lượng tồn kho quá lớn.

- Tăng cường quản lý chất lượng: Đảm bảo chất lượng sản phẩm từ giai đoạn sản xuất để tránh hàng lỗi và sản phẩm không đạt chuẩn. Sản phẩm chất lượng cao giúp giảm nguy cơ phải loại bỏ hoặc sửa chữa, hạn chế tối đa tồn kho không cần thiết.

- Tối ưu hóa quản lý kho: Điều chỉnh quy trình quản lý kho để giảm thiểu lãng phí trong việc lưu trữ và bảo quản hàng tồn kho. Xác định các mô hình quản lý và lưu trữ hàng tồn kho hiệu quả, sử dụng phần mềm quản lý kho và thiết bị tự động hóa để tăng cường hiệu suất quản lý và giảm thiểu lãng phí.

Xem thêm : Tiến độ sản xuất là gì? Quy trình quản lý tiến độ sản xuất

Lãng phí trong thao tác sản xuất

Lãng phí do thao tác sản xuất là một dạng lãng phí xuất hiện trong quá trình sản xuất do sự không hiệu quả trong các quy trình làm việc, quy trình sản xuất và thực hiện công việc. Đây bao gồm thời gian và công sức không cần thiết, những sai sót trong quy trình làm việc, sự không đồng nhất trong cách thực hiện công việc và quá trình điều phối hoạt động sản xuất không hiệu quả.

Giải pháp tình trạng lãng phí do thao tác:

- Tối ưu hóa quy trình làm việc: Đánh giá và điều chỉnh quy trình làm việc để giảm bớt các bước không cần thiết và tối ưu hóa sự di chuyển của nhân viên. Cải thiện tổ chức công việc, bố trí không gian làm việc và quy trình kỹ thuật để đảm bảo sự thuận tiện và hiệu quả.

- Đảm bảo tính đồng bộ: Tạo sự đồng bộ và phối hợp giữa các công đoạn và hoạt động sản xuất để tránh tình trạng chờ đợi, điều chỉnh không cần thiết và tiết kiệm thời gian.

- Đào tạo nâng cao kỹ năng cho nhân viên: Đào tạo về kỹ năng cần thiết và cung cấp kiến thức về các phương pháp làm việc hiệu quả giúp nhân viên thực hiện công việc một cách chính xác và nhanh chóng, giảm thiểu thao tác thừa và tăng cường hiệu suất.

Xem thêm : Chìa khóa thành công : 7 tiêu chuẩn KPI trong sản xuất

Lãng phí trong quá trình trì hoãn, chờ đợi

Lãng phí trong quá trình chờ đợi, trì hoãn xuất hiện khi sản phẩm hoặc quá trình sản xuất bị kéo dài do đợi đến lượt nguyên liệu, thiết bị, thông tin, hoặc các yếu tố khác như sửa chữa bảo trì khi máy móc gặp vấn đề. Tình trạng này có thể gây lãng phí thời gian và nguồn tài nguyên, đồng thời làm giảm hiệu suất và năng suất sản xuất.

Giải pháp loại bỏ lãng phí trong thời gian chờ đợi, trì hoãn:

- Quản lý chuỗi cung ứng: Đảm bảo rằng chuỗi cung ứng được quản lý một cách hiệu quả, từ việc dự báo nhu cầu, đặt hàng nguyên liệu đúng lúc và tối ưu hóa thời gian giao hàng. Thiết lập mối quan hệ tốt với nhà cung cấp và đối tác để đảm bảo thông tin liên lạc liên tục và xử lý các vấn đề kịp thời khi gặp sự cố.

- Theo dõi và điều chỉnh quy trình sản xuất: Sử dụng hệ thống theo dõi và thông tin thời gian thực để giám sát quá trình sản xuất và xác định các vấn đề sớm. Điều này giúp công ty có thể phản ứng nhanh chóng, điều chỉnh lịch trình và nguồn lực để giảm thiểu thời gian chờ đợi và trì hoãn.

- Bảo trì và sửa chữa định kỳ: Thực hiện bảo trì định kỳ và sửa chữa các thiết bị, máy móc để giảm thiểu nguy cơ gặp sự cố và trục trặc. Điều này giúp đảm bảo sự liên tục và ổn định của quá trình sản xuất và tránh trì hoãn không cần thiết.

Lãng phí trong do sản xuất dư thừa

Lãng phí do sản xuất dư thừa xảy ra khi doanh nghiệp sản xuất quá nhiều sản phẩm so với nhu cầu thực tế của thị trường. Điều này dẫn đến những hậu quả như lượng lớn hàng tồn kho không cần thiết, tiêu tốn tài nguyên, chiếm không gian lưu trữ và tăng chi phí sản xuất.

Giải pháp để loại bỏ lãng phí do sản xuất dư thừa:

- Cải thiện khả năng dự đoán nhu cầu thị trường: Doanh nghiệp cần nắm vững thông tin về xu hướng và nhu cầu thị trường để có được dự báo chính xác về số lượng sản phẩm cần sản xuất. Đồng thời, thiết lập kế hoạch sản xuất linh hoạt dựa trên dự báo này để tránh việc sản xuất quá nhiều hàng hóa không cần thiết.

- Áp dụng phương pháp Lean Manufacturing: Lean Manufacturing là phương pháp quản lý tập trung vào việc loại bỏ lãng phí trong quá trình sản xuất. Áp dụng các nguyên tắc của Lean Manufacturing giúp tối ưu hóa quy trình sản xuất, giảm thiểu thời gian chu kỳ và lãng phí trong hàng tồn kho.

Xem thêm: Khám phá 8 tiêu chí lựa chọn hệ thống ERP trong sản xuất

Lãng phí trong do hàng lỗi

Lãng phí do hàng lỗi xảy ra khi sản phẩm không đạt được tiêu chuẩn chất lượng hoặc gặp các vấn đề kỹ thuật, đòi hỏi phải thực hiện các bước sửa chữa, tái chế hoặc loại bỏ sản phẩm. Nguyên nhân của lãng phí này có thể bao gồm sai sót trong quy trình sản xuất, sử dụng nguyên vật liệu không đạt chất lượng hoặc gặp vấn đề trong quá trình kiểm tra chất lượng.

Giải pháp loại bỏ lãng phí do hàng lỗi:

- Kiểm soát chất lượng sản xuất nghiêm ngặt: Thiết lập và áp dụng quy trình kiểm soát chất lượng tại từng giai đoạn sản xuất để phát hiện sớm các lỗi và đảm bảo rằng sản phẩm đáp ứng tiêu chuẩn chất lượng. Sử dụng các phương pháp kiểm tra chất lượng như kiểm tra thử, kiểm tra mẫu, kiểm tra thống kê, để đảm bảo rằng mỗi sản phẩm được kiểm tra một cách kỹ lưỡng trước khi đưa ra thị trường.

- Lựa chọn nhà cung cấp đáng tin cậy: Lựa chọn và duy trì quan hệ đối tác với những nhà cung cấp đáng tin cậy giúp cho doanh nghiệp đảm bảo nguồn cung cấp nguyên vật liệu chất lượng và đáp ứng tiêu chuẩn chất lượng, từ đó giảm nguy cơ hàng lỗi do nguyên vật liệu không đạt yêu cầu.

- Phân tích nguyên nhân và cải thiện liên tục: Thực hiện thường xuyên việc phân tích nguyên nhân gốc rễ các vấn đề để xác định nguyên nhân gây ra các lỗi và vấn đề kỹ thuật. Dựa trên những phân tích đó, doanh nghiệp có thể để điều chỉnh và cải thiện quy trình sản xuất nhằm giảm thiểu tối đa số lượng hàng lỗi.

- Sử dụng các giải pháp công nghệ: Áp dụng các giải pháp công nghệ thông minh 4.0 để theo dõi, quản lý và phân tích chất lượng sản phẩm. Sử dụng các công cụ quản lý chất lượng và hệ thống theo dõi để ghi nhận thông tin về hàng lỗi, theo dõi quá trình sửa chữa và theo dõi hiệu suất chất lượng của sản phẩm.

Xem thêm: Cải tiến sản xuất gia tăng chất lượng sản phẩm trong 2024

Lãng phí trong do quá trình gia công dư thừa

Lãng phí trong quá trình gia công dư thừa, mặc dù có vẻ tương đồng với lãng phí do dư thừa đã nêu trên, nhưng nó đại diện cho một nguyên nhân khác biệt hoàn toàn. Lãng phí này xuất hiện khi sản phẩm được chế tạo phức tạp hơn nhiều so với yêu cầu của khách hàng, ví dụ như: thiết kế không đúng chuẩn, kích thước lớn hoặc nhỏ hơn quy định, hoặc việc thêm vào một số chi tiết không cần thiết.

Giải pháp loại bỏ lãng phí do quá trình gia công dư thừa:

- Đánh giá và tối ưu hóa thiết kế: Đảm bảo cho các thiết kế sản phẩm đáp ứng đúng yêu cầu của khách hàng. Xem xét kỹ càng thiết kế để loại bỏ các chi tiết không cần thiết hoặc tối ưu hóa quy cách sao cho phù hợp với nhu cầu thực tế của thị trường.

- Tiêu chuẩn hóa quy trình sản xuất: Thiết lập các tiêu chuẩn rõ ràng và quy trình chi tiết để đảm bảo cấu tạo và kích cỡ thành phẩm đầu ra tuân thủ đúng theo yêu cầu. Điều này giúp doanh nghiệp tránh tình trạng gia công quá mức hoặc sai quy định, yêu cầu.

Xem thêm : Lợi thế cạnh tranh từ việc hoạch định nguồn lực sản xuất

Doanh nghiệp được lợi gì khi loại bỏ lãng phí trong sản xuất

Phát hiện lãng phí luôn là cách giúp doanh nghiệp tìm ra khu vực cần cải tiến. Để giảm những hoạt động không hiệu quả. Lợi ích chính của nhiệm vụ này là gia tăng tối đa lợi nhuận. Cụ thể hơn, các lợi ích bao gồm:

- Tăng hiệu suất sản xuất: Loại bỏ các hoạt động không hiệu quả giúp cải thiện quy trình làm việc và tăng cường hiệu suất của hệ thống sản xuất. Điều này dẫn đến việc sản xuất nhanh chóng hơn và với chi phí thấp hơn.

- Giảm chi phí: Việc loại bỏ lãng phí giúp giảm chi phí sản xuất, bảo dưỡng và quản lý kho. Các doanh nghiệp có thể tiết kiệm tài nguyên và nguồn lực, từ đó tối ưu hóa chi phí và tăng cường lợi nhuận.

- Nâng cao chất lượng: Bằng cách giảm lãng phí, doanh nghiệp có thể tập trung vào việc cải thiện chất lượng sản phẩm. Điều này làm tăng giá trị cho sản phẩm và làm tăng sự hài lòng của khách hàng.

- Tăng sự linh hoạt: Quá trình sản xuất mạnh mẽ và hiệu quả giúp doanh nghiệp trở nên linh hoạt hơn trong việc thích ứng với thay đổi trong nhu cầu thị trường và điều chỉnh sản lượng theo nhu cầu thực tế.

- Giảm thời gian chu kỳ sản xuất: Loại bỏ lãng phí giúp rút ngắn thời gian chu kỳ sản xuất, từ đó giảm thời gian chờ đợi và tăng cường khả năng đáp ứng kịp thời với yêu cầu thị trường.

- Tăng cường cạnh tranh: Sự hiệu quả trong sản xuất giúp doanh nghiệp giữ vững và cạnh tranh trên thị trường. Sản phẩm hoặc dịch vụ chất lượng cao và giá trị cạnh tranh có thể thu hút và giữ chân khách hàng.

- Bảo vệ môi trường: Việc giảm lãng phí thường đi đôi với việc tối ưu hóa sử dụng tài nguyên, giảm lượng chất thải và có ảnh hưởng tích cực đến môi trường.

- Xây dựng uy tín: Doanh nghiệp có thể xây dựng uy tín trong ngành thông qua việc thực hiện quy trình sản xuất hiệu quả và cam kết đáp ứng các tiêu chuẩn chất lượng cao.

Xem thêm : BOM là gì? ERP quản lý hiệu quả BOM trong quá trình sản xuất

Phần mềm quản lý sản xuất OMEGA.MM – Giải pháp điều hành sản xuất toàn diện

Trải qua hơn 15 năm trong lĩnh vực xây dựng phần mềm quản trị cho nhiều loại hình doanh nghiệp, chúng tôi thấy hiểu rất rõ nổi khó khăn của các chủ doanh nghiệp và người lao động về việc quản lý hoạt động sãn xuất doanh nghiệp mình. Chính vì thế công ty OMEGA đã xây dựng nên sản phẩm phần mềm “Hệ thống Quản trị sản xuất OMEGA MM” nhằm đáp ứng các công việc quản lý điều hành trong một doanh nghiệp.

Xác định rõ sứ mệnh “Đồng hành cùng doanh nghiệp” của mình, chúng tôi tập trung chuyên môn hóa lĩnh vực phần mềm Quản trị doanh nghiệp với mong muốn cung cấp cho khách hàng sản phẩm và dịch vụ ngày càng tốt và hoàn thiện hơn.

Cho đến nay, có hàng ngàn doanh nghiệp nhỏ và lớn nước tin dùng và triển khai thành công sản phẩm OMEGA.MM. Có đầy đủ doanh nghiệp về các lĩnh vực sản xuất và thương mại Cơ Khí, Sản xuất, Dệt May, Thép, Bất Động Sản, Nông Nghiệp …

Điểm khác biệt của việc triển khai OMEGA.MM đó là tập trung sâu vào tính quản trị và thống nhất giải pháp ứng dụng trước khi triển khai chi thiết thực tế.

Phần mềm Quản lý sản xuất OMEGA.MM gồm có những chức năng nội bật chính như sau :

- Lập đơn hàng sản xuất (đơn hàng nội bộ) được kế thừa từ đơn hàng bán

- Lập kế hoạch sản xuất (được kế thừa từ đơn hàng sán uấ)

- Tính dự trù NVL cho sản xuất (Theo kế hoạch sản xuất), đối chiếu tồn kho thực tế

- Lập lệnh sản xuất (chi tiết ngày, giờ, ca làm việc)

- Quản lý phiếu lĩnh vật tư theo lệnh sản xuất

- Thống kê sản xuất theo công đoạn, thành phẩm hoàn thành

- Cập nhật và quản lý tiến độ sản xuất

- Kết nối phân hệ tồn kho trong việc quản lý nguyên vật liệu và thành phẩm

- Kết nối phân hệ giá thành để ghi nhận kết quả sản xuất nhập kho

- Khai báo danh mục máy móc thiết bị, giờ máy chạy, ca máy chạy…

Hãy thường xuyên theo dõi OMEGA.ERP để cập nhật thêm các kiến thức mới cũng như thông tin về phần mềm ERP. Bên cạnh đó, bạn cũng có thể xem những thông báo mới tại Fanpage OMEGA.ERP cũng như liên hệ với chúng tôi qua Hotline: 028 3512 8448 để nhận được có thể tư vấn giải pháp ERP tối ưu cho bạn cũng như những ưu đãi hấp dẫn.

Tác giả,

Nguyễn Văn Nhân

Giám đốc Công ty TNHH Công nghệ và Giải pháp OMEGA.ERP